„Wir haben dank unseres 3D-Druckers Titan viele Aufträge gewonnen. Die Durchlaufzeit für Teile, Formen und Formteile hat uns einen enormen Vorsprung gegenüber unserer Konkurrenz verschafft."—David Rheinheimer, Manager Produktentwicklung bei Duo Form

Herausforderung

Zeit, Kosten und Verzögerungen im Produktionsprozess

Im hart umkämpften Markt für tiefgezogene Kunststoffe arbeitet Duo Form kontinuierlich daran, seinen Fertigungsprozess neu aufzustellen, seine Vorlaufzeiten zu verkürzen und seine Kosten zu senken, um einen besseren Service bieten und neue Geschäfte gewinnen zu können. Gleichzeitig ist es für das Unternehmen entscheidend, die Qualität und Langlebigkeit der Formen beizubehalten.

Zeit- und Kostenersparnis sind nicht die einzigen Herausforderungen, denen sich Unternehmen wie Duo Form, die im Bereich Thermoformen tätig sind, stellen müssen. Sie müssen außerdem Innovationen schnell durch Designiterationen und die Fertigung von Prototypen in Originalgröße umsetzen, um Verzögerungen im Genehmigungs- und Produktionsprozess zu vermeiden.

Lösung

Formenbau mit additiver Fertigung

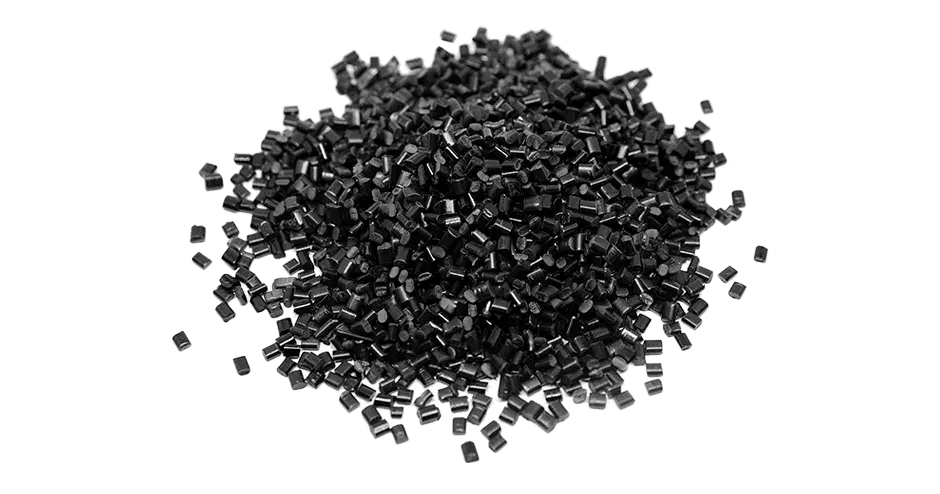

Duo Form druckt jetzt Tiefziehformen in 3D und nutzt dafür die Polymer-Pelletextrusion auf dem 3D-Drucker Titan. So kann das Unternehmen herkömmliche CNC-Methoden zur Herstellung von Keramik- oder Metallformen ersetzen. Bei der großformatigen additiven Fertigung mit Pelletextrusion kommen direkt verfügbare Thermoplastpellets zum Einsatz. Diese werden üblicherweise auch bei anderen Extrusionsprozessen wie Spritzguss eingesetzt und sind bis zu 10-mal günstiger als herkömmliche FDM-Filamente. Die Pelletextrusionssysteme von 3D Systems ermöglichen einen Druck mit hohem Durchsatz und bis zu 10-mal schnelleren Druckgeschwindigkeiten im Vergleich zu Filamentsystemen.

3D Systems und Duo Form entschieden sich gemeinsam für eine bestimmte Sorte glasfasergefüllter Polycarbonatpellets. Dieses Material ist ideal für den Druck von Tiefziehformen, es ist erschwinglich, leicht zu beschaffen und widersteht als langlebiges und maßgenaues Material auch dem thermischen Tiefziehprozess.

Duo Form setzt außerdem auf die Druckerfahrung von 3D Systems. So konnten optimale Druckparameter erreicht werden, mit denen Formen mit der richtigen Porosität erzeugt werden, sodass sie als Vakuumdurchgänge fungieren. Diese einzigartige Fähigkeit von additiv gefertigten Formen macht spezielle Werkzeuge überflüssig, die das tiefgezogene Bauteil richtig in die Hohlräume formen. Das führt zu einer weiteren Reduzierung von Zeit und Arbeitskosten für die Herstellung von Formen.

Innovation und Designiterationen mit additiver Fertigung

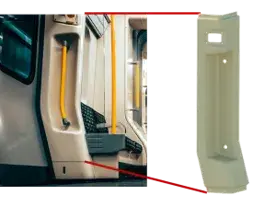

Die Einbindung der additiven Fertigung geht für Duo Form über den Formenbauprozess hinaus. Als innovationsfreudigstes Unternehmen seiner Branche nutzt Duo Form seinen Titan 3D-Drucker auch zum schnellen Drucken von Modellteilen von Endprodukten, um sie vor der Herstellung des Werkzeugs seinen Kunden zu präsentieren. Das direkte Drucken von Teilen für die Freigabe des Designs, bevor mit dem Formenbau fortgefahren wird, hat schnellere Designiterationen und insgesamt kürzere Vorlaufzeiten ermöglicht.

Die Ergebnisse

Deutliche Kosteneinsparungen und Reduzierung der Vorlaufzeiten

Seit der Implementierung der additiven Fertigung in seinen Fertigungsprozess hat das Unternehmen mehr Geschäfte gewonnen, sagt Duo Form. Dank der Geschwindigkeit und Agilität des 3D-Drucks mit Pelletextrusion können Verträge nun schneller abgeschlossen werden. Als Beispiel nannte Rheinheimer ein Musterteil, das Duo Form in 3D druckte, um es einem Kunden zusammen mit einem Angebot zum Formen des Teils zu präsentieren. Der Kunde war beeindruckt von der Geschwindigkeit und der Möglichkeit, das endgültige Design vorab zu sehen, und erteilte Duo Form noch am selben Tag den Zuschlag. Dies ist für Duo Form heute Standard und bringt seinen Kunden einen Mehrwert.

Rheinheimer sieht einen zusätzlichen Wert der additiven Fertigung, wenn es um die Lagerung von Formen geht. Hier denkt er insbesondere an Produkte, die nicht mehr hergestellt werden, aber in Zukunft möglicherweise für Ersatzteile geformt werden müssen. Dank eines digitalen Inventars ist es mit der additiven Fertigung nicht mehr nötig, alte Formen zu lagern. Stattdessen kann für diese bei Bedarf schnell eine neue Form gedruckt werden.

Die additive Fertigung ergänzt herkömmliche Produktionsverfahren. Die Einführung des 3D-Großformatdrucks mit Pelletextrusion bei Duo Form ist ein Beispiel dafür, wie die additive Fertigung und herkömmliche Methoden zusammenarbeiten können, um eine optimale Fertigungsgeschwindigkeit, ein optimales Kostenmanagement und eine hochwertige Teileproduktion zu erreichen.